一、日常维护要点

油质检查与更换

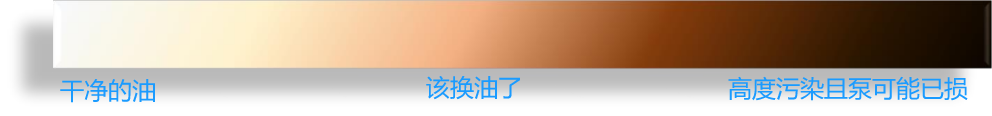

- ⊗油质观察:通过视镜玻璃检查油的颜色。新油透明如植物油,污染后逐渐变暗(深棕色或黑色),水污染则呈现乳白色。

- ⊗更换时机:油应在变暗前更换,避免真空泵性能下降。若油已乳化(水污染)或深色,需立即换油并检查污染源。

- ⊗换油频率:根据使用场景调整,部分客户每年更换一次,高负荷应用(如频繁处理溶剂或固体)需每批次后更换。

运行前后检查

- 每次运行前确认真空泵油位正常,运行后检查油质变化,及时记录异常。

二、常见故障诊断与处理

1. 油质异常

- •乳白色油:表明水污染。处理步骤:

- 打开气体球阀运行泵至内部温度>100°C,使水分蒸发。

- 若污染严重,需彻底换油并排查冷凝器是否过载或系统未正确除霜。

- •–深色油:杂质积累或高温分解。立即换油并检查泵内磨损情况。

2. 溶剂污染处理

- 高蒸汽压溶剂(如乙醇、TFA):

- •闪蒸阶段:启动真空泵时打开气体球阀,待溶剂挥发后关闭,避免油分解。

- •长期防护:安装液氮陷阱(LN₂)或干泵(抗溶剂腐蚀,但成本较高)。

- •排气设计:出口管线应低于泵排气口,防止冷凝液回流。

3. 固体颗粒进入泵内

- 现象:油频繁污染或泵性能下降。

- 处理:

- ∗优化产品容器密封性,减少粉末逸出。

- ∗增加换油频率,必要时加装前置过滤器。

4. 真空度不足

- 泄漏测试:

- 隔离冻干机与泵,测试系统泄漏率(应<30 mT/小时)。

- 使用软件“泄漏测试”功能,设定150 mT、60分钟,若泄漏率>30 mT/小时,需检查密封点(如排水管、真空管、卫生卡箍等)。

- 泵性能验证:替换为已知良好的泵测试,若真空度恢复至10 mT以下,则原泵可能损坏。

三、特殊操作与系统优化

•气体球阀使用规范:正常运行时保持关闭,仅在处理溶剂闪蒸或水污染时短暂开启,避免油雾排出和油分解。

•冷凝器过载影响:冷凝器故障(如温度>-40°C)会导致蒸汽进入泵内。需检查冷凝器制冷系统及探头位置,确保其有效捕获蒸汽。

•预测性维护工具:使用Opti-DryGen2软件监测组件寿命,执行泄漏测试和系统自检,提前预警潜在故障。

四、长期维护建议

•硬件升级

- 每5年升级控制系统(如更换为PC/PLC),提升数据采集和真空控制精度。

- 更换橡胶真空管路为耐用材料,减少泄漏风险。

•安全配置

- 处理易燃溶剂时,将泵置于安全柜内或安装非限制性排气管道。

五、注意事项

- •避免操作误区:长时间开启气体球阀、忽略油质变化、超负荷使用溶剂等均会缩短泵寿命。

- •复杂问题处理:若自行排查无效,建议联系专业技术人员或更换已验证良好的备用泵。

通过以上步骤,希望您能快速定位常见问题并采取初步措施,确保冻干过程高效稳定运行。

定期维护与正确操作是延长真空泵寿命的关键!